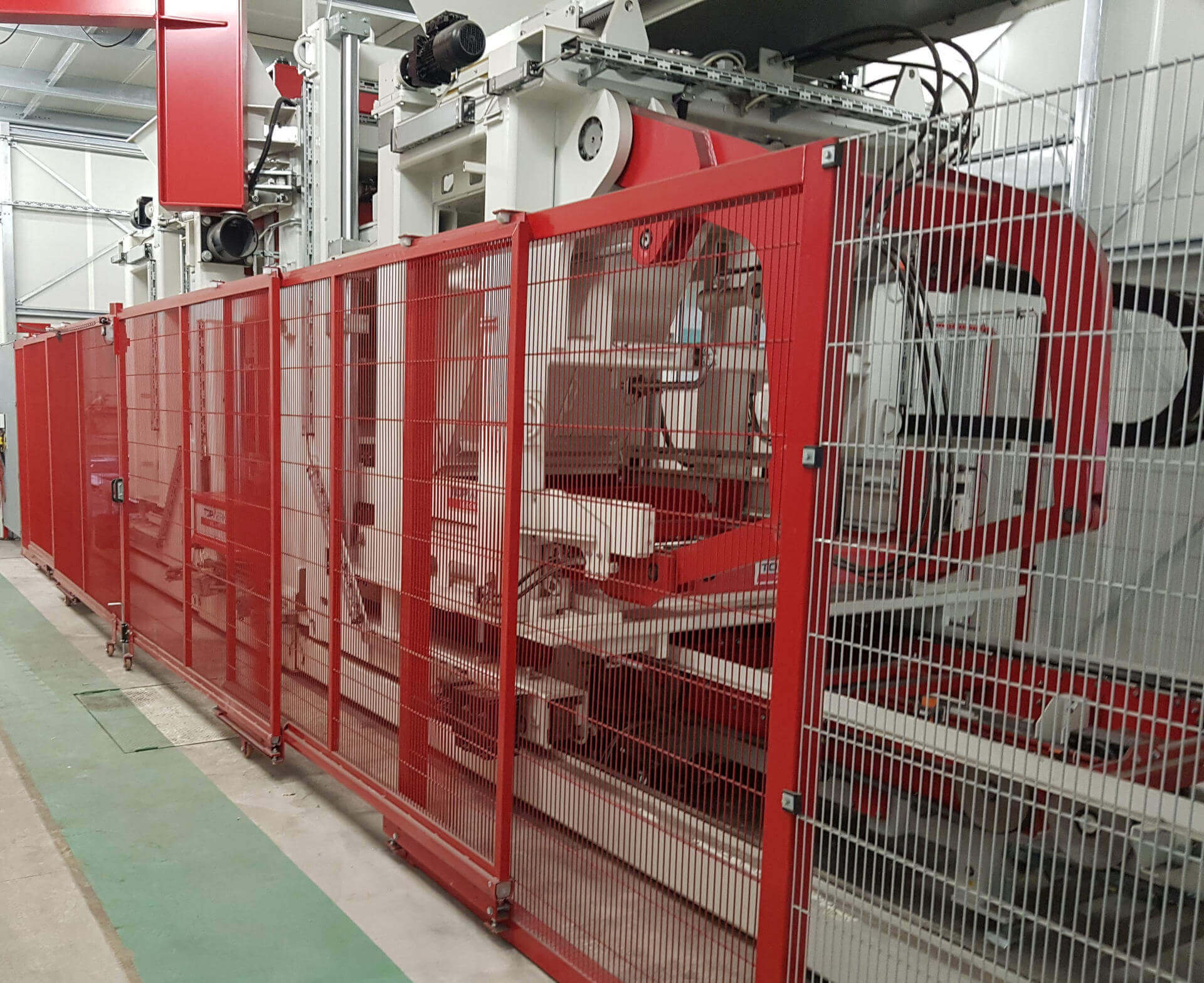

Nach dem großen Erfolg mit den ersten beiden Werken erweitert das italienische Unternehmen Siprem seine Kapazitäten um eine weitere Anlage in Matera. Das Unternehmen setzt auf hohe Qualität und will sich vom regionalen Markt in Süditalien abheben, in dem der Kampf um Kunden bisher vor allem über den Preis geführt wurde. Für die dritte Anlage hat sich Siprem für Maschinen und Anlagen der Hess Group entschieden, um dieses Ziel zu erreichen. Das Herzstück der neuen Produktionslinie ist die Betonsteinmaschine RH 2000-3 MVA.

Während die meisten Hersteller in diesen Regionen versuchen, sich durch immer niedrigere Preise zu etablieren, konzentriert sich Siprem stattdessen auf die Diversifizierung von Produkten sehr hoher Qualität. Nach sorgfältiger Prüfung hat sich Siprem für den Maschinenhersteller Hess Group als Partner für die Umsetzung seiner Pläne entschieden. Das deutsche Unternehmen wurde mit der Planung und dem Bau des neuen Werks betraut, das nun mit über 60 Formen zur Herstellung von massiven Pflastersteinen, Platten und Blöcken ausgestattet ist.

Der Vision seiner Gründer folgend, stets nach Innovation und hochmodernen Systemen zu streben, eröffnete das Unternehmen 2019 sein drittes Werk in der Stadt Matera. Auf den neuen 45.000 m², von denen 10.000 m² überdacht sind, wurde die Produktpalette erneut erweitert. Hier produziert der Hersteller nachhaltige Lösungen für die Gestaltung und Einrichtung von Außenbereichen. Mit der neuen Anlage konzentriert sich Siprem auf architektonisch anspruchsvolle Pflastersteine, Platten und Blöcke aus Beton, die in Form und Farbe Naturstein nachempfunden sind.

Die Glättrolle dreht sich nach innen, während sich der Füllwagen zurückbewegt und den Beton in die Form einfüllt. Die Rolle läuft nicht über die Form, sondern „schwebt“ über ihr. Der Spalt zwischen der Form und der Rolle ist groß genug, um die Rolle nicht zu beschädigen, aber klein genug, um den Füllvorgang zu beeinflussen. Nach diesem Vorgang weist das Produkt eine sehr hohe Verdichtung auf, so dass die Qualität für eine eventuelle Weiterverarbeitung gewährleistet ist.

Die Maschine verfügt über eine Kernziehvorrichtung und eine hydraulische Steuerung für Formgebungsfunktionen. Dadurch können komplexere Steinformen, z. B. Schalungssteine, hergestellt werden.

Der Maschinenbediener kann ein Rezept aus einer Datenbank laden, in der für jedes Produkt die entsprechenden Produktionsparameter, wie z. B. Rüttelzeiten, Kräfte und Geschwindigkeiten, aufgeführt sind. Diese Daten werden von der Maschine und den Förderern übernommen. Dadurch besteht die Möglichkeit, empfindliche Produkte langsamer und vorsichtiger zu behandeln.

Die frisch hergestellten Produkte werden über ein Förderband zur Hubleiter transportiert. Jede Unterlagsplatte mit Produkten wird in der Betonsteinmaschine mit einer ID versehen, die während des gesamten Produktionsprozesses verfolgt werden kann. So können alle Produktionsparameter in einer Produktionsstatistik erfasst und anschließend ausgewertet werden.

Siprem achtet nicht nur auf das Aussehen der Produkte, sondern kontrolliert auch die Dichte unmittelbar nach der Produktion. Das Gewicht der Unterlagsplatte wird unmittelbar vor und nach Herstellung der Produkte gemessen. Die Höhe wird durch die lineare Messvorrichtung auf beiden Seiten der Auflast genau gemessen. Die Gewichtsdifferenz der Unterlagsplatte ist das Produktgewicht; in Verbindung mit der Produkthöhe und der Produktform kann die Dichte berechnet werden. Die Produkthöhe wird durch ein zusätzliches Laser-Höhenmesssystem oberhalb des Förderers auf der Nassseite sichergestellt. Produkte, die den Qualitätsanforderungen nicht entsprechen, können über eine pneumatische Kippstation automatisch aussortiert werden. Die Aufmerksamkeit für kleine Details ermöglicht es Siprem, qualitativ hochwertige Produkte herzustellen.

Um stets eine hohe Produktionsrate gewährleisten zu können, verfügt die Siprem-Anlage auf der Nass- und Trockenseite über ein Pufferregal. Dies ermöglicht eine optimale Nutzung der Fahrzeuggruppe und erhöht die Gesamtleistung der Anlage.

Die Anlage wurde so konzipiert, dass sie stets eine hohe Leistung erbringt. Um dies zu erreichen, ist es wichtig, unnötige Wartezeiten zu minimieren. Dies wurde auch beim Verpackungsprozess berücksichtigt. Auf der Trockenseite wurden vor dem Paketierer ein elektrischer Steinlöser und ein Steindoppler installiert. Bei Siprem wurde einer der ersten neu konzipierten vollelektrischen Hess-Paketierer mit einem über Linearzylinder angetriebenen Greifer eingesetzt. Auch der Steinlöser und der Steindoppler werden komplett elektrisch angetrieben und sind damit energieeffizienter im Vergleich zu einem hydraulischen Antrieb. Die Produktions- und Verpackungszeiten werden dadurch deutlich reduziert und die gesamte Anlage läuft mit einer beeindruckenden Geschwindigkeit, ohne dass die Qualität der Produkte in irgendeiner Weise darunter leidet.