Kontakt

SR SCHINDLER

Rufen Sie uns an:

+49 941 69682 69

support@sr-schindler.com

spareparts@sr-schindler.com

Handling und Aushärtung

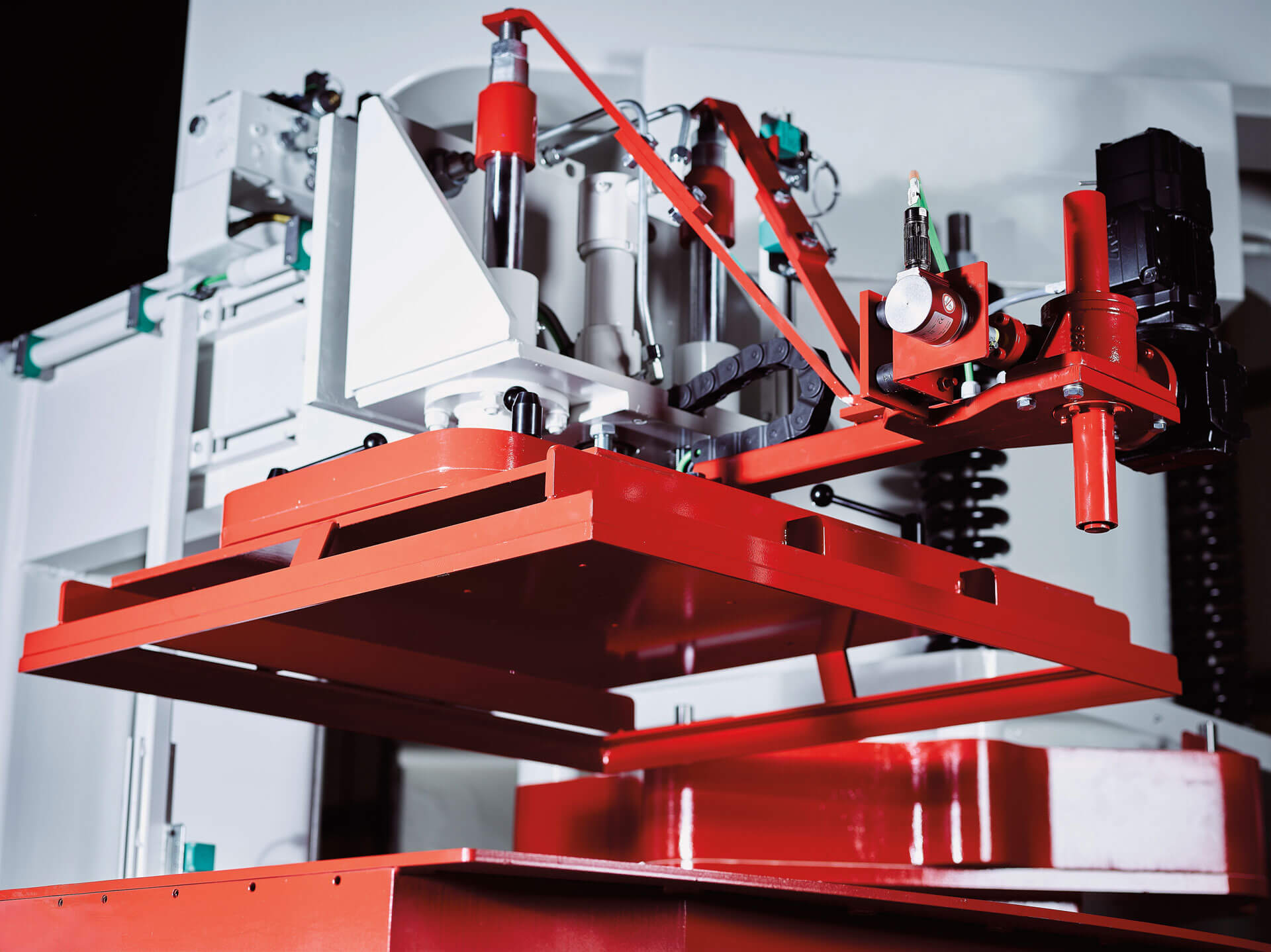

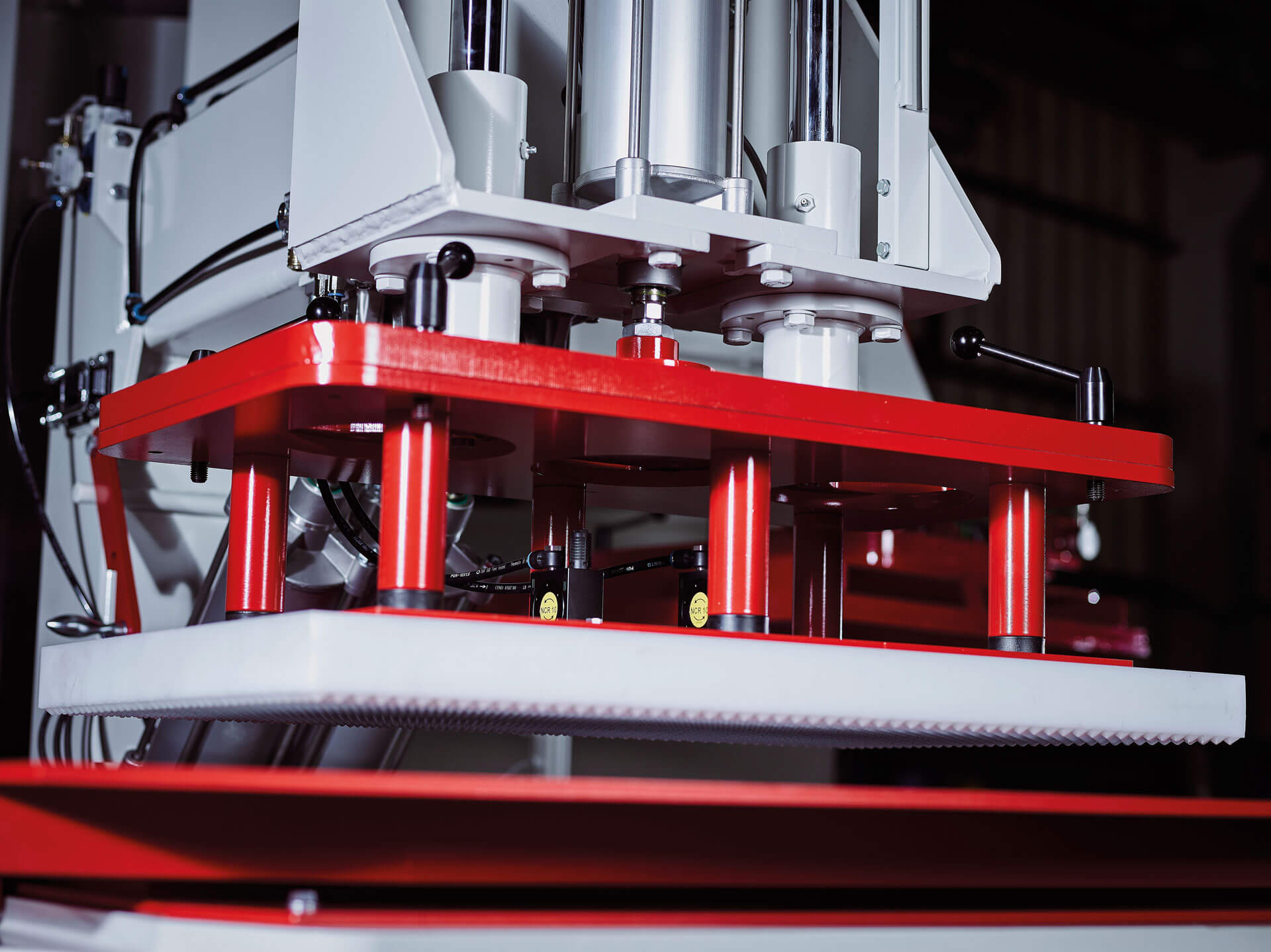

Frischplattenwender

- Zum Abnehmen der Platten vom Plattenabsetzwagen durch Vakuumheber, zum 180° Wenden und zur Abgabe an den Flachplattenumsetzer der Flachablage-Nassseite

- Bestehend aus einem massiven Rahmen, servomotorischem Wendearm und einer Hubeinheit mit je nach Plattenformaten auswechselbaren Saugeinheiten

- Schnelle Anpassung an Produkthöhe durch servomotorische Hubbewegung des Saugrahmens

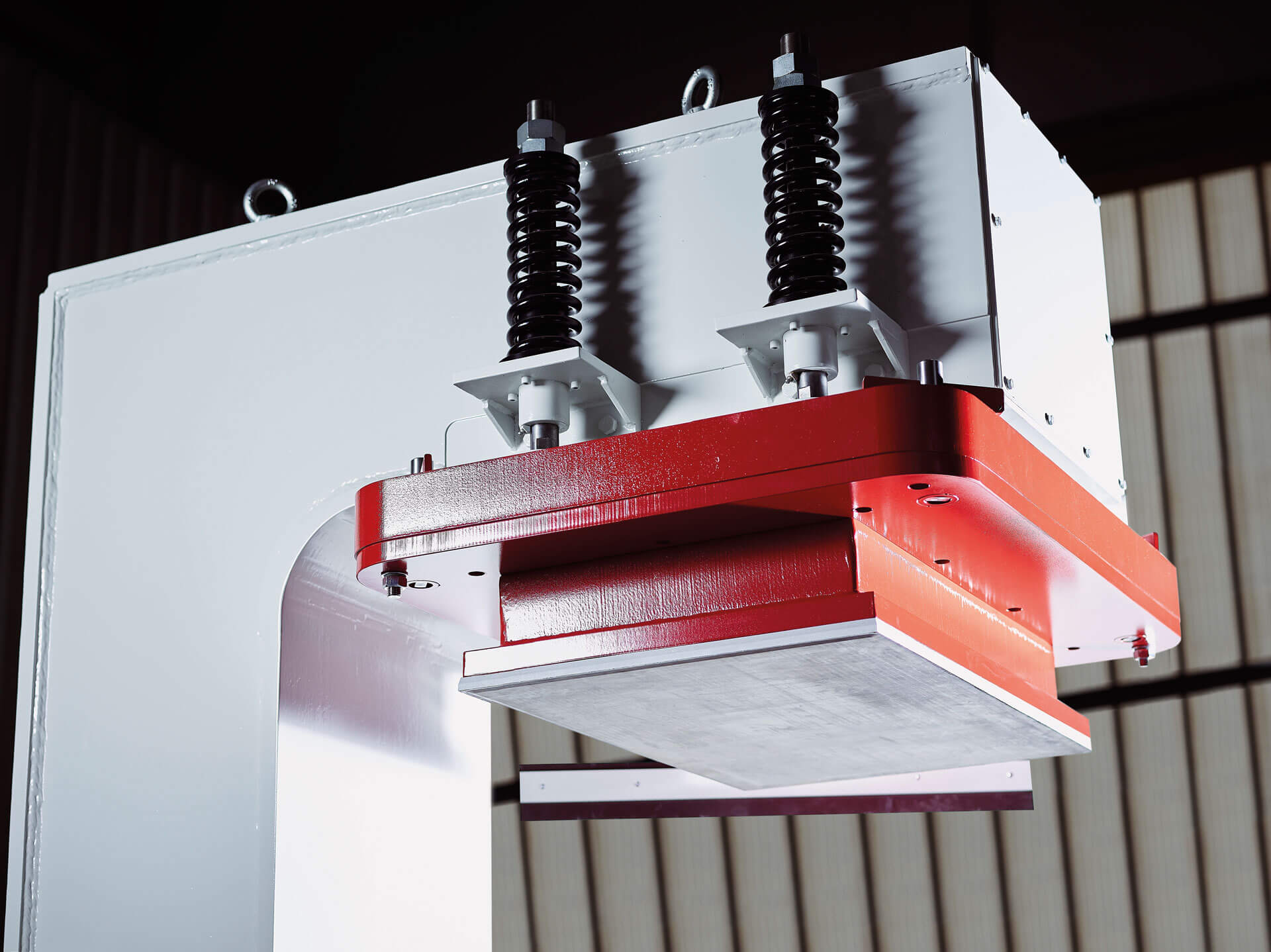

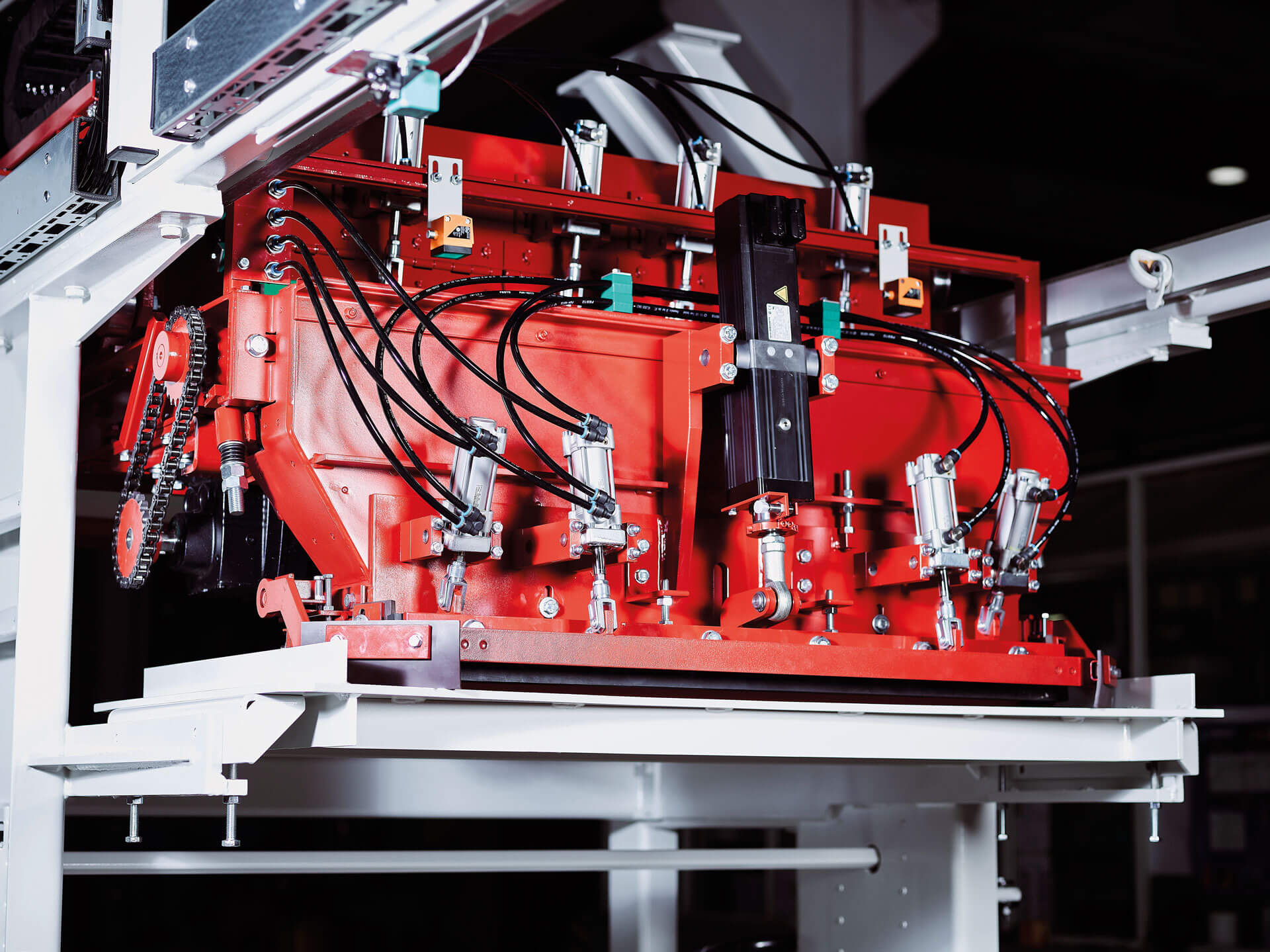

Plattenumsetzer

- Flachplattenumsetzer-Nassseite nimmt die Produkte von dem Plattenabsetzwagen oder dem Frischplattenwender und übergibt an die nachfolgende Flachablage-Nassseite

- Universalflachplattenumsetzer-Trockenseite nimmt die Produkte von der Flachablage-Trockenseite und übergibt an die Veredelungslinie oder Paketierlinie

- Bestehend aus elektrisch angetriebenen Horizontalschlitten, Hubmast, Dreheinrichtung und formatabhängigen Saugeinheiten auf der Nassseite sowie einer universalen Vakuumsaugplatte für alle Formate auf der Trockenseite, mit Vakuumerzeuger

- Fahr-, Hub- und Drehantriebe als Servomotoren ausgeführt

- Zum Transport der befüllten Palettenstapel mit frischen Platten zu den Regalplätzen, der Leerpalettenstapel zur Flachablage-Nassseite und der Palettenstapel mit ausgehärteten Platten zur Flachablage-Trockenseite und von dort zum Transport der Leerpaletten zur Presse oder ins Regal

- Vollautomatisch arbeitend, einschließlich Steuerung. Die Anlage ist so ausgelegt, dass zwei Palettenstapel übereinander in den Regalplätzen positioniert werden können

- Ausführung Oberwagen mit 180° Dreheinrichtung, so dass Auf- und Abgabeposition gegenüber liegen können

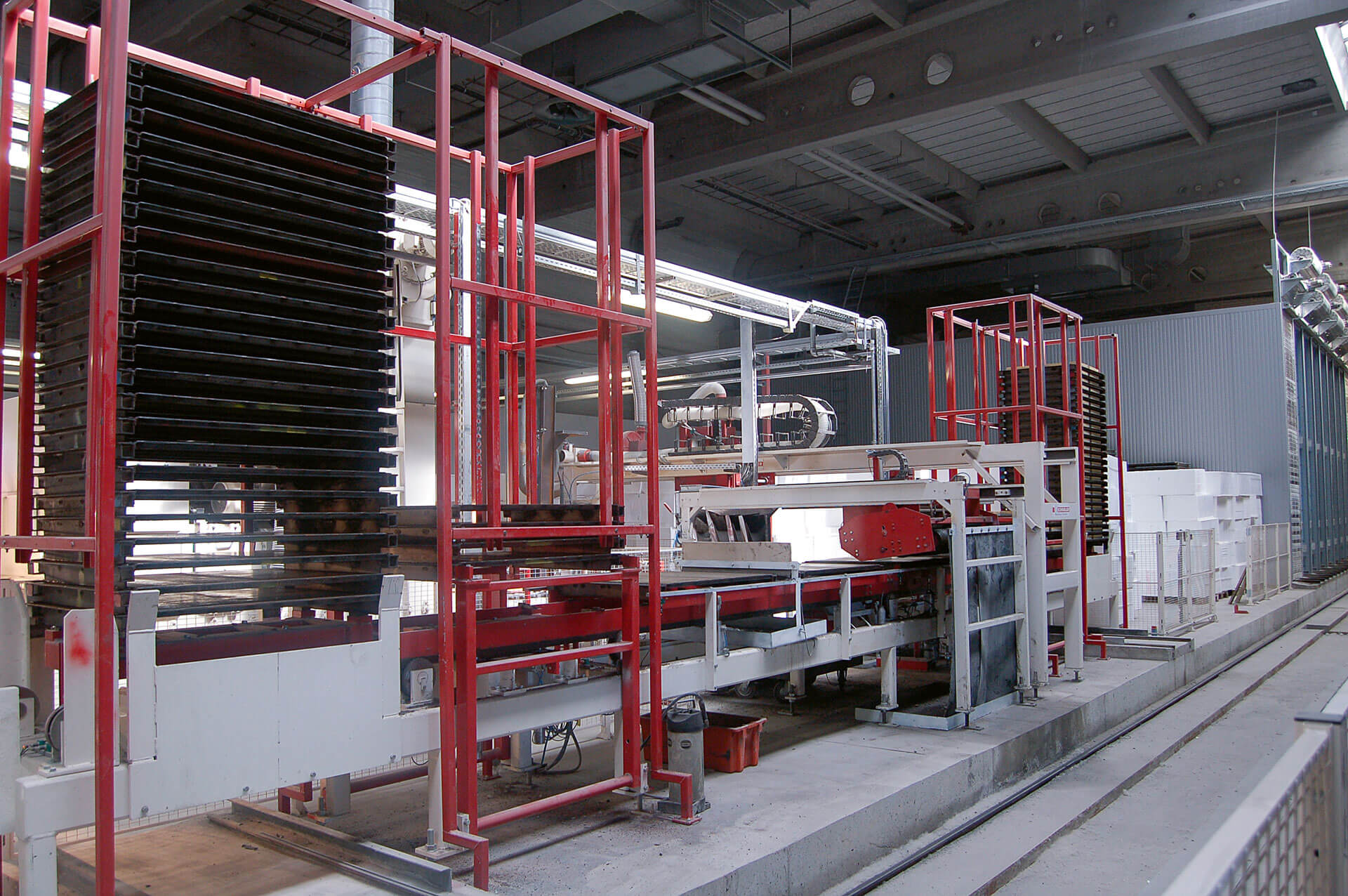

Schiebebühne

- Zum Transport der befüllten Palettenstapel mit frischen Platten zu den Regalplätzen, der Leerpalettenstapel zur Flachablage-Nassseite und der Palettenstapel mit ausgehärteten Platten zur Flachablage-Trockenseite und von dort zum Transport der Leerpaletten zur Presse oder ins Regal

- Vollautomatisch arbeitend, einschließlich Steuerung. Die Anlage ist so ausgelegt, dass zwei Palettenstapel übereinander in den Regalplätzen positioniert werden können

- Ausführung Oberwagen mit 180° Dreheinrichtung, so dass Auf- und Abgabeposition gegenüber liegen können

Trockenkammer

- Zur Verkürzung der Aushärtezeit und Verringerung der erforderlichen Palettenanzahl

- Weitere Steigerung der Produktqualität (Verringerung von Ausblühungen)

- Verzinkte Stahlausführung

- Als Großkammer- oder Einzelkammersystem inkl. Leerkammern erhältlich

- Gesamtes System isoliert und mit Rolltoren versehen zur Optimierung des Aushärteverfahrens verschiedene Systeme anwendbar:

- Eigenwärme

- Durch Hydratationswärme während der Aushärtung des Betons

- Vaporisierung

- Dampf innerhalb weniger Sekunden

- Hoher Wirkungsgrad

- Geringe Emissionswerte

- Geringer Platzbedarf

- Befeuchtungssysteme

- Keine Feuchtigkeitsbildung durch stehenden Nebel

- Weniger Wasserverbrauch

- Geringer Energieaufwand

Bei allen Härteverfahren, Umluftsysteme zur gleichmäßigen Temperatur und Feuchtigkeitsverteilung innerhalb der Kammer von Vorteil.

- Umluftsysteme

- Zur gleichmäßigen Verteilung der Luft innerhalb der Kammern

- Absaugung der Kammerluft, um die Kammer zu trocknen

- Leitung der Kammerluft nach dem Aushärtungsprozess in eine neue Kammer zum Vorwärmen. Einsparung von rund 20% der Aufheizkosten

Betonsteinveredelung

schafft Gestaltungsspielraum

Die Nachfrage nach vielfältigen Formen und anspruchsvollen Oberflächengestaltungen,

wie zum Beispiel natürlich wirkende Steinoberflächen, steigt stetig.