Kontakt

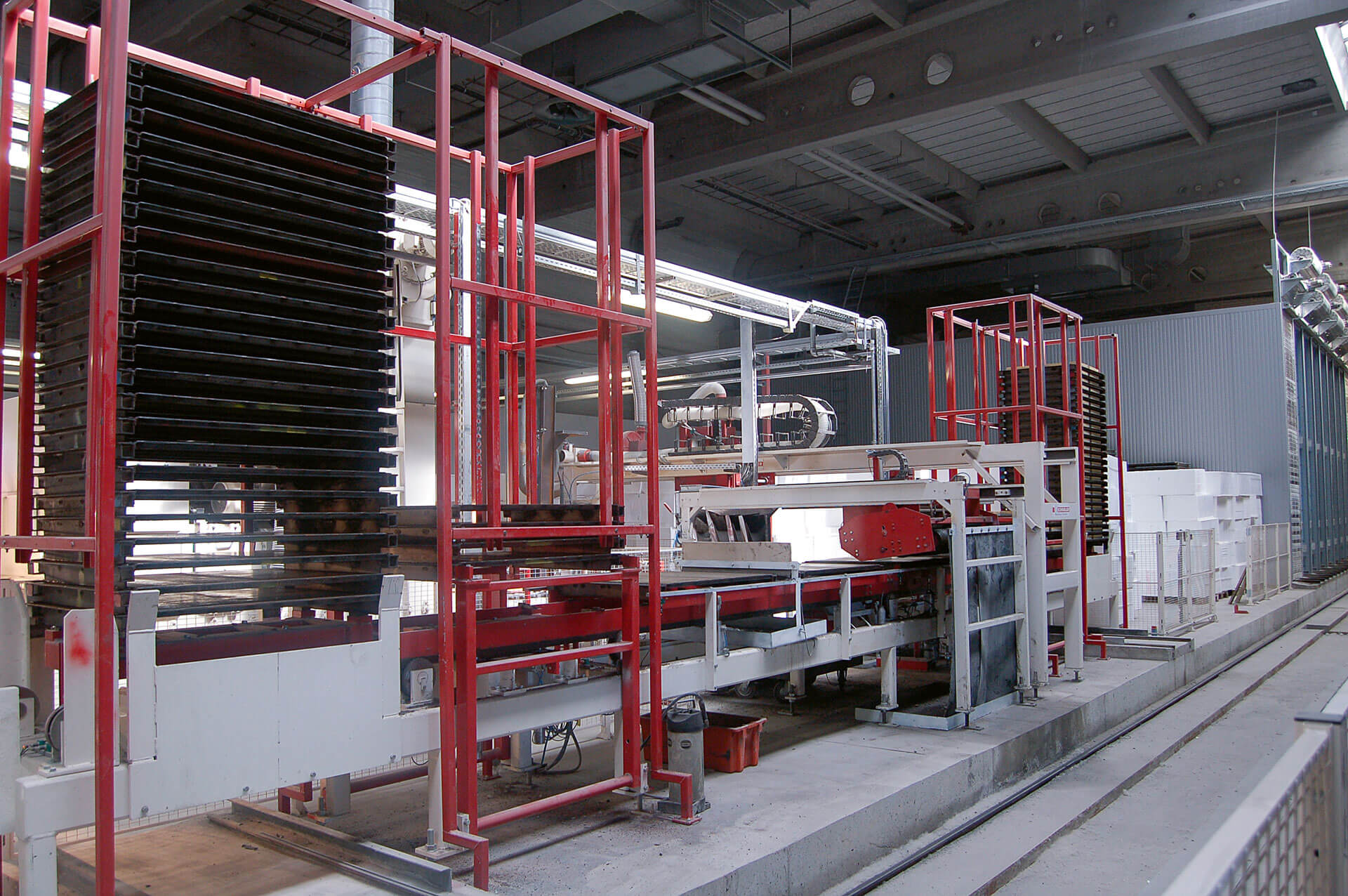

SR SCHINDLER

Rufen Sie uns an:

+49 941 69682 69

support@sr-schindler.com

spareparts@sr-schindler.com

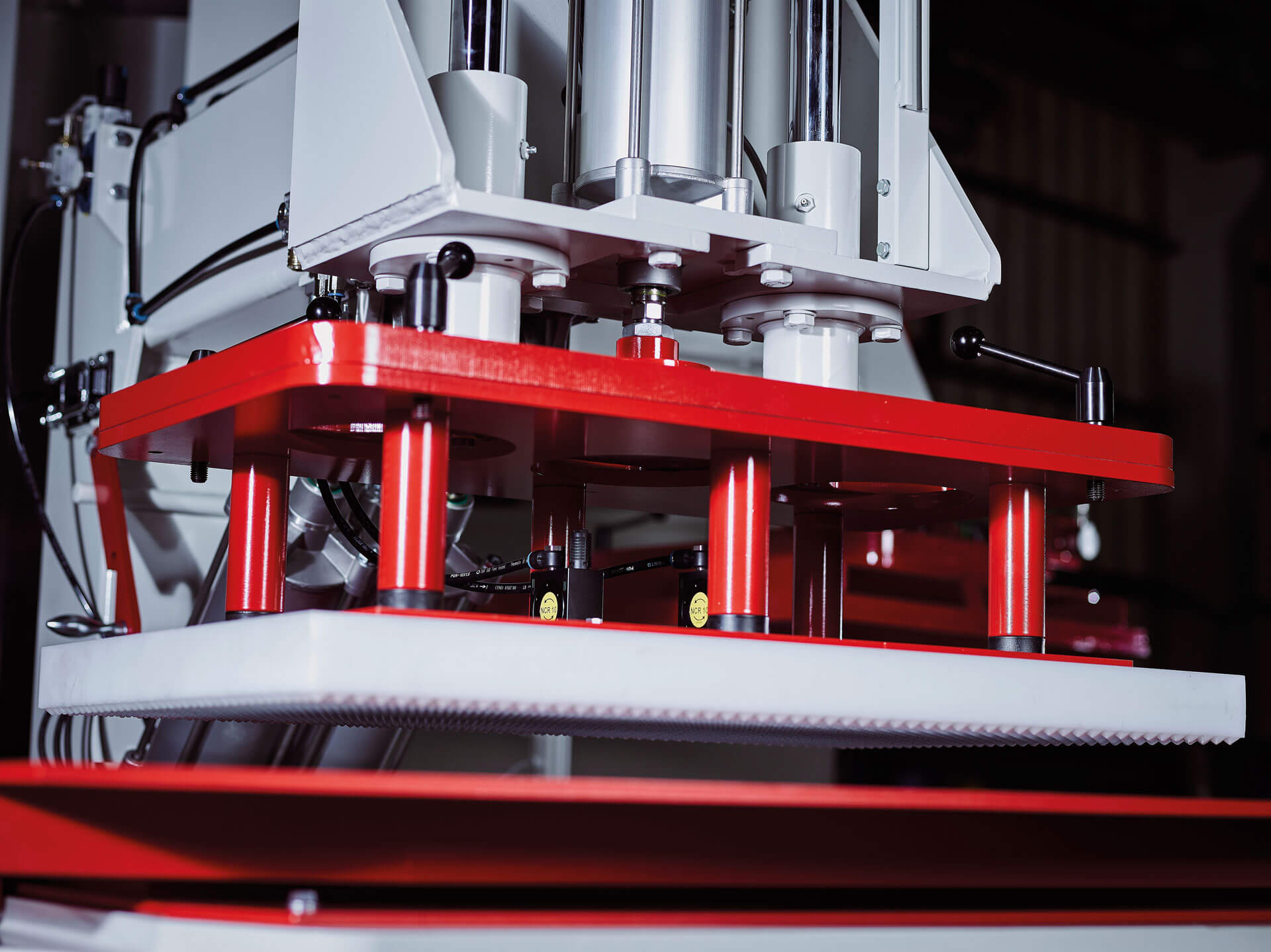

Volumetrische Vorsatzdosierung und Befüllung der Form. 2 Dosiersysteme verfügbar.

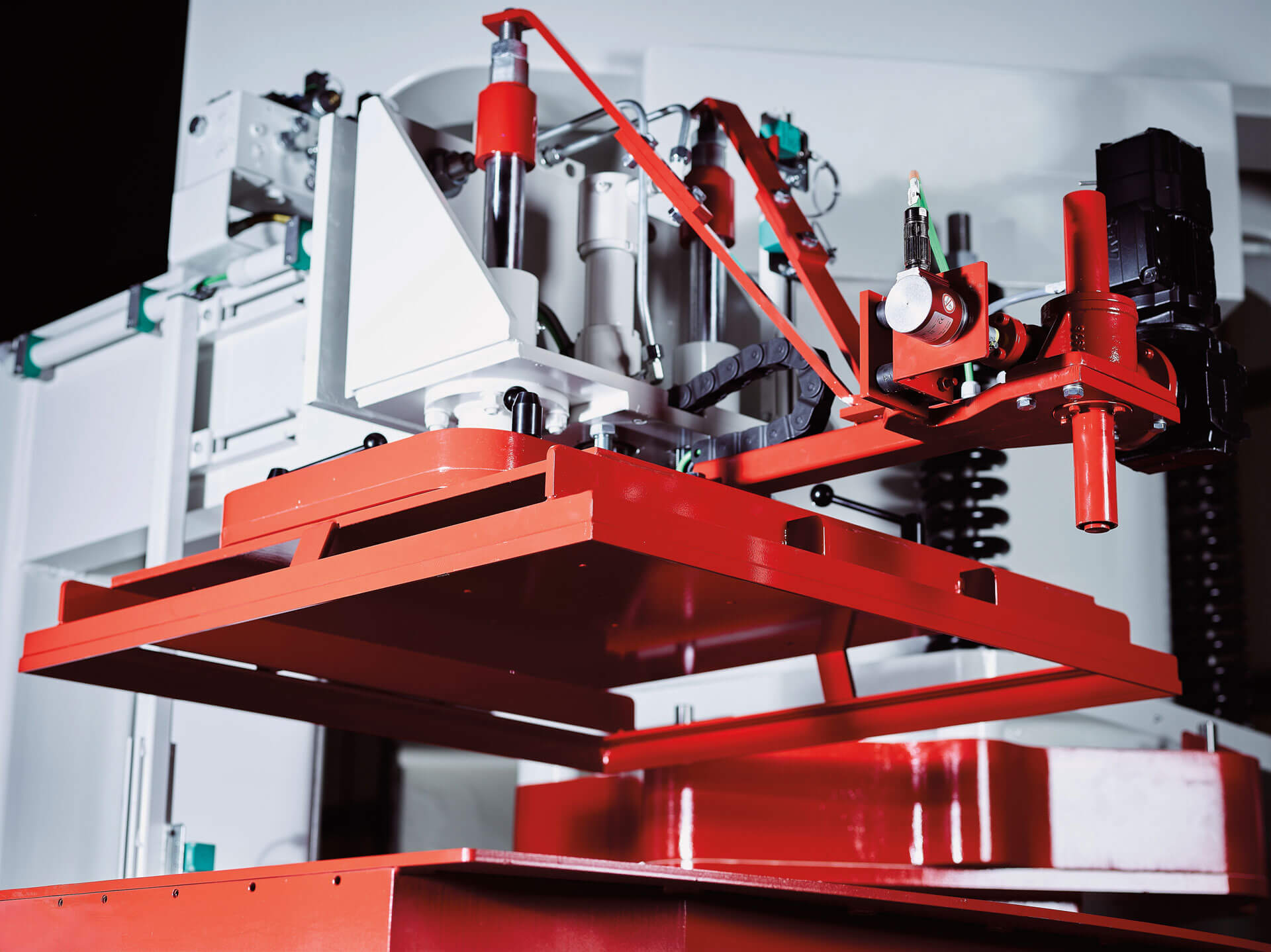

Schlauchdosator

Ausgestattet mit:

- Rührwerk, Rührwerkbehälter, in Teilbereichen mit Hardoxverschleißblechen ausgekleidet

- 8 Dosierschläuche mit 2 pneumatischen Klemmvorrichtungen

- Schnellspannverschlüsse zum Wechseln der Dosierschläuche

- Füllsonde für automatisches Nachfordern der Vorsatzmischung

Gute Entleerung und exakte Befüllung des Dosators über Zwischensilo. Förderung vom Vorsatzmaterial in den Auslauf durch Rührwerkschaufeln und gleichzeitiges Verhindern von Aufbauen und Entmischen des Materials.

Einbringen des Materials in die mit Klemmbacken versehenen Dosierschläuche über Auslaufstutzen. Einstellung der Vorsatzmenge durch manuelles Verstellen des Abstandes zwischen den Klemmvorrichtungen. Gute Entleerung und exakte Formbefüllung durch Schlauchrüttlung.

Nach Dosierung und erfolgter Positionierung des Drehtischs, Öffnen der unteren Klemmbacken und Befüllung der Form.

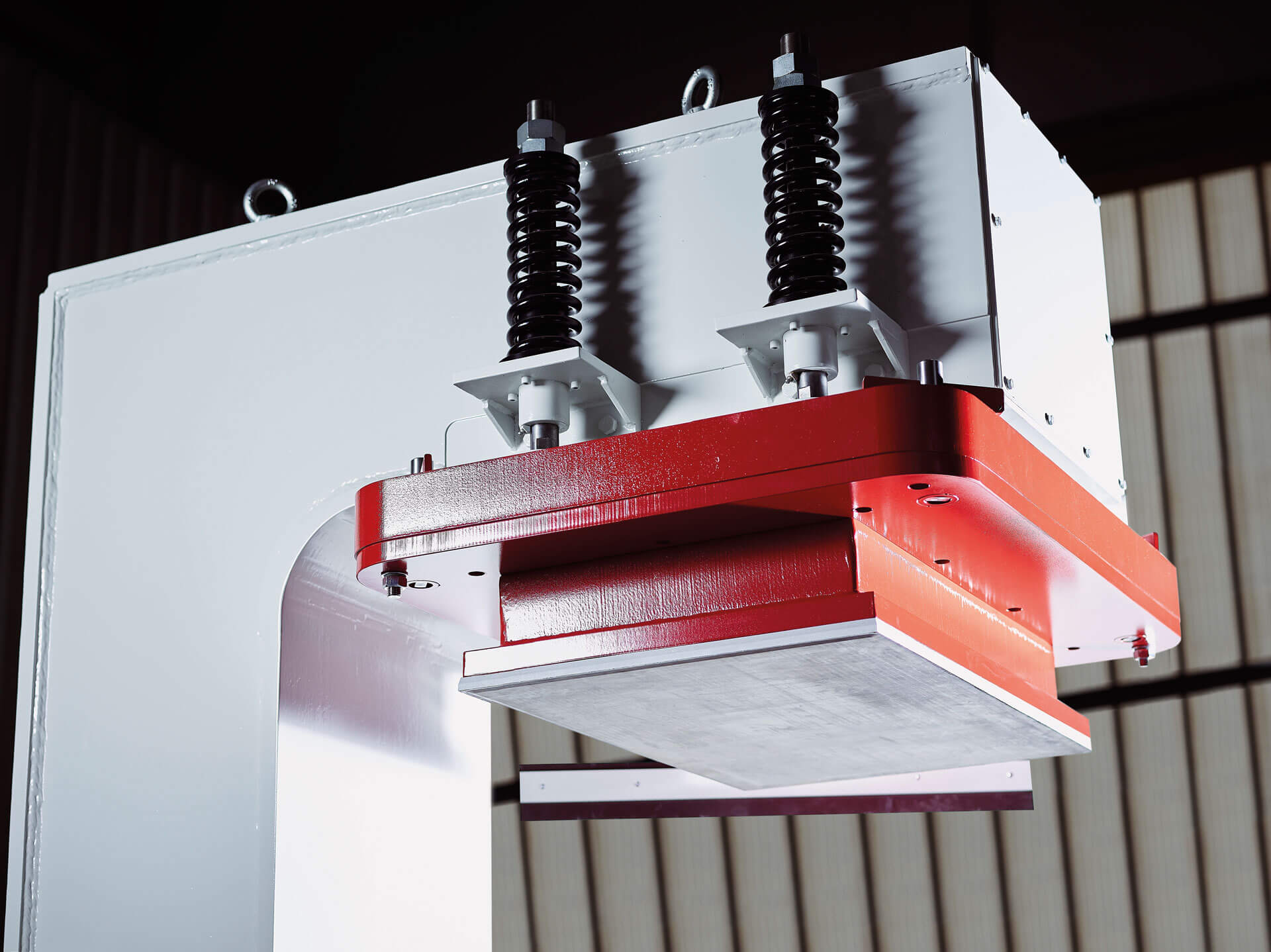

Scheibendosator

Ausgestattet mit:

- Planetenrührwerk einschließlich Materialcontainer mit hydraulisch betätigtem und pneumatisch unterstütztem Auswurf, synchronisiert mit der Presse. Mit doppelten Mischrotationsarmen zur optimalen Dosierscheibenbefüllung

- 3 Dosierscheiben (Obere und untere Dosierscheiben feststehend und mittlere Dosierscheibe beweglich)

- Mittlere und untere Scheibe mit Hardoxverschleißbleche ausgestattet

- Auseinander- und Zusammenfahren der mittleren und unteren Scheiben durch zwei Pneumatikzylinder, dadurch immer ein fester Verschluss. Leichte Reinigung und einfache Umstellung der Vorsatzmenge durch schnellen Austausch der Dosierbuchsen

Befüllung der gewünschten Menge des Vorsatzmaterials in Dosierbuchsen durch deckungsgleich liegende Öffnungen der oberen und mittleren Dosierscheiben.

Drehung des Drehtischs und Platzierung der Form unter dem Dosator. Drehen der mittleren Scheibe, so dass die Öffnungen von mittlerer und unterer Scheiben deckungsgleich übereinander liegen. Befüllung der Form.

Zurückdrehen der mittleren Scheibe für neuen Befüllvorgang. Neue und innovative Dreh- und Hubeinrichtungen für das Wegschwenken des Dosators von der Presse zum Zweck der Reinigung bei Farb- und/oder Rezepturwechsel

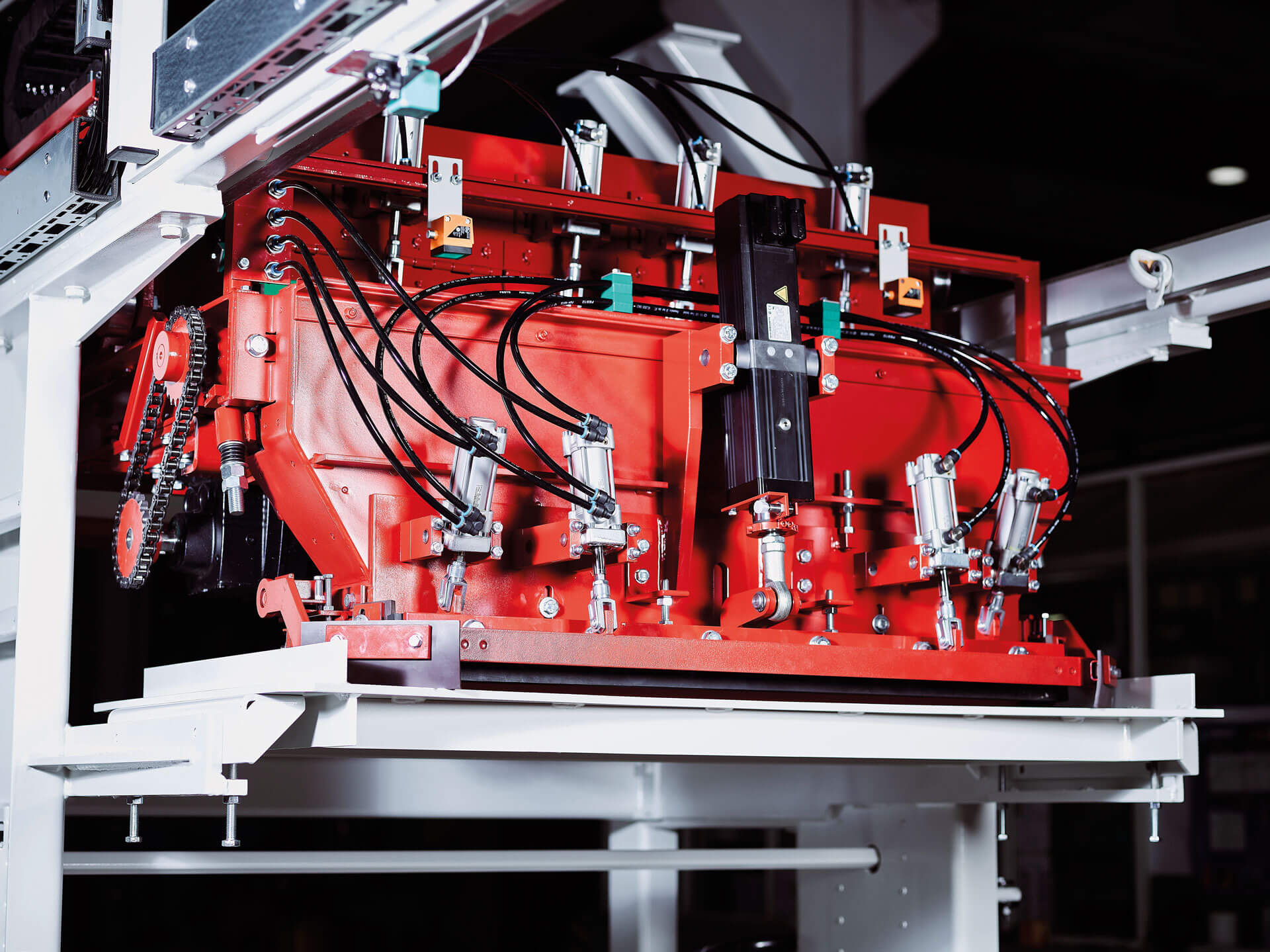

Optional: Dosator-Schnellwechselsystem

Neuentwicklung für schnellen Wechsel des Dosators während der Produktion.

- Erforderliche Reinigung des Dosators separat von der Presse, z.B. bei Farb- und/oder Rezepturwechsel

- Transport und sicherer Wechsel mittels Gabelstapler durch integrierte Aufnahmetaschen

- Vereinfachung des Wechsels durch mechanische Schnellspannvorrichtungen für das Gestell sowie Schnellkupplungssysteme für Pneumatik, Hydraulik und Elektrik

- Reinigung des Dosators abseits der Presse in gut zugänglicher Arbeitshöhe

Vergleich der Dosatortypen

8-fach Schlauchdosator

Antriebsmotor Rührwerk: 1,5 kW

Luftbedarf: 350 l/Min. bei 8 bar

Fassungsvermögen des Materialcontainers: 240 l

16-Loch Scheibendosator (10- und 12-Loch Dosator ebenfalls erhältlich):

Antriebsmotor Rührwerk: 7,5 kW

Luftbedarf: 600 l/Min. bei 8 bar

Fassungsvermögen des Materialcontainers: 400 l

| Schlauchdosator | Scheibendosator | |

| Dosiergenauigkeit / Reproduzierbarkeit | + | ++ |

| Reinigung | ++ | + |

| Anpassung bei Formatwechsel (Füllvolumen) | ++ | ++ |

| Flexibilität bei unterschiedlichen Formen | + | ++ |

| Verwendung von Colorieranlagen | ++ | ++ |

| Verwendung von Marmorieranlagen | + | ++ |

| Verschleiß | + | + |

| Taktzeiten | ++ | ++ |

+ = gut geeignet

++ = sehr gut geeignet

Betonsteinveredelung

schafft Gestaltungsspielraum

Die Nachfrage nach vielfältigen Formen und anspruchsvollen Oberflächengestaltungen,

wie zum Beispiel natürlich wirkende Steinoberflächen, steigt stetig.